成形台に型をセット。(後撮りです。後端の形状が変わっています)

コックピットなど、凹部には事前に空気抜きの穴(Φ=1.0mm程度)を開けておきます。

材料はt=1.0mm の PET 板材。大判サイズで購入し、必要寸法に裁断して使います。

サンデーPET

900mm×600mm

PET板を凡そA3の寸法でカットし、自作の成型枠に取り付けます角く材で作った押さえで四辺を固定します。

加熱は電気ストーブ。ノーズなどの成形に比べて材料が大きいので、必要温度まで均一に加熱するのが難しいです。

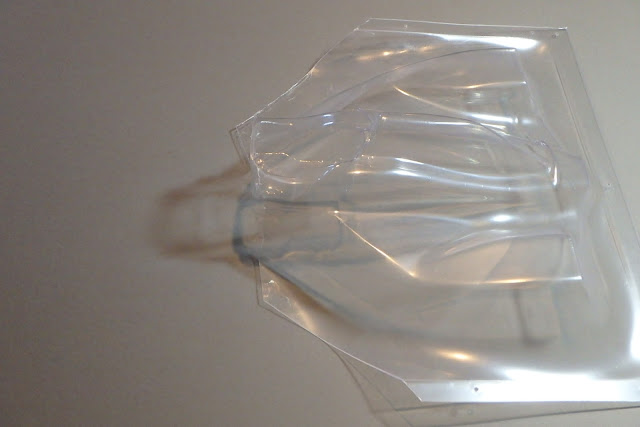

成形の様子。(後撮り 11枚目)

成形

1枚目。加熱不足で材料がほとんど伸びていません。

コックピット部。

2枚目。

コックピット部。

3枚目。全体の形が分かる程度。

コックピットも形が見えてきました。

4枚目。中央部分の熱し過ぎと空気漏れ(右下部分)。

コックピット部。皺が発生。

5枚目、コックピット部。

4枚目とは逆側に空気漏れ。

6枚目。

7枚目。

コックピット部。今までで一番成形できました。

8枚目。ノーズ部は完璧に成形できました。(後撮り ノーズ部を使用)

コックピット部はきれいに成形できました。

インダクションポッド部に皺が発生。

エンジンカウル後端にも皺発生。

9枚目(写真がありません)。ノーズに皺が発生しましたが、一番良い状態に成形できました。ノーズやリヤタイヤ周辺の成形不足をヒートプレスで追加成形しました。(最終的にこの9枚目のボディ部と8枚目のノーズ部を使用)

10枚目。8枚目と9枚目を合わせたくらいに成形できました。

インダクションポッド部下端と右リヤタイヤ部の成形不足。

11枚目。加熱過ぎで、中央部に大きく皺が発生。

※真空成型後の追加成形(ヒートプレス)について

成形不足個所(ノーズ先端~ボディ、リヤタイヤ周辺)を型にセットしたまま、ヒートプレス(ドライヤーを使用)で追加成形しましたが、一部、PET材が不均一に伸びて表面が荒れました。

合計11枚成形しましたが、1枚での良品は得られず、フロントノーズとボディ、それぞれ一番綺麗に成形できたものを合わせて使うことにしました。

0 件のコメント:

コメントを投稿